مقدمه

فروآلیاژها به عنوان عناصر کلیدی در صنایع متالورژی و فولادسازی نقش حیاتی ایفا میکنند. در فرآیند تولید فولاد، افزودن مقادیر کنترلشدهای از عناصر آلیاژی نظیر سیلیسیم و منگنز از طریق فروآلیاژها باعث بهبود خواص مکانیکی، شیمیایی و فیزیکی فولاد میشود. فروسیلیسیم (آلیاژ آهن و سیلیسیم)، فرومنگنز (آلیاژ آهن و منگنز) و فروسیلیکومنگنز (آلیاژ آهن، منگنز و سیلیسیم) از پرکاربردترین فروآلیاژها در صنعت فولاد هستند. فروسیلیسیم به عنوان اکسیژنزدا و تأمینکننده سیلیسیم در فولاد بهکار میرود؛ فرومنگنز منبع اصلی تأمین منگنز بوده و به جذب گوگرد و افزایش سختی فولاد کمک میکند؛ و فروسیلیکومنگنز ترکیبی است که بهصورت همزمان خواص مفید هر دو عنصر سیلیسیم و منگنز را به فولاد منتقل میکند و بهرهوری فرآیند را ارتقا میدهد. اهمیت این فروآلیاژها به حدی است که کیفیت و خواص بسیاری از فولادها مستقیماً وابسته به میزان و نحوه افزودن آنها در ذوب است. از سوی دیگر، تولید فروآلیاژها فرآیندی پرمصرف از نظر انرژی بوده و به تکنولوژیهای پیشرفتهای نیاز دارد تا با صرف انرژی کمتر، محصولاتی با کیفیتتر و هزینه مناسبتر تولید شوند. در سالهای اخیر، پیشرفتهای قابل توجهی در فناوری کورههای قوس الکتریکی بهوجود آمده است که میتواند انقلابی در شیوه تولید این فروآلیاژهای استراتژیک ایجاد کند. در ادامه، ضمن معرفی روشهای سنتی تولید فروسیلیسیم، فرومنگنز و فروسیلیکومنگنز با کوره قوس الکتریکی، به بررسی فناوریهای نوین قوس الکتریکی (مانند قوس پلاسما، کورههای قوس DC، سیستمهای کنترل هوشمند و بهینهسازی انرژی) و مقایسه آنها با روشهای قدیمی از نظر بازدهی، مصرف انرژی، کیفیت، آلودگی و هزینه میپردازیم.

روش سنتی تولید فروآلیاژها در کوره قوس الکتریکی

روش سنتی تولید فروآلیاژها در کوره قوس الکتریکی

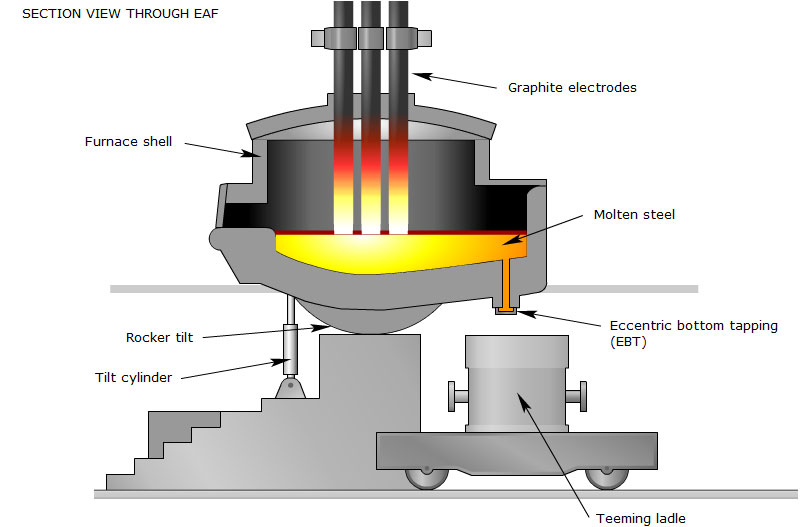

تولید فروسیلیسیم، فرومنگنز و فروسیلیکومنگنز به طور سنتی با استفاده از کورههای قوس الکتریکی انجام میشود. این کورهها با بهرهگیری از انرژی الکتریکی و تبدیل آن به حرارت از طریق ایجاد قوس الکتریکی بین الکترودهای کربنی و شارژ موجود در کوره، دمای بسیار بالایی را برای انجام واکنشهای احیای مواد معدنی فراهم میکنند. نوع متداول کوره مورد استفاده برای این فروآلیاژها کوره قوس الکتریکی غوطهور (SAF) است که در آن الکترودها تا عمق مشخصی درون مواد شارژ فرو رفته و قوس در داخل بستر مواد ایجاد میشود. قوس الکتریکی غوطهور، حرارت را مستقیماً به ترکیب مواد معدنی و کربن (به عنوان عامل احیا) منتقل کرده و واکنشهای شیمیایی تولید آلیاژ را امکانپذیر میسازد. در ادامه، روش تولید هر یک از این فروآلیاژها به شیوه سنتی شرح داده میشود:

تولید سنتی فروسیلیسیم

فروسیلیسیم معمولاً با عیارهای ۷۵٪ یا ۹۰٪ سیلیسیم تولید میگردد. مواد اولیه اصلی شامل سیلیس (کوارتز) به عنوان منبع سیلیسیم، کک متالورژی یا زغالسنگ ککشو به عنوان عامل احیاکننده کربنی، و مقدار محدودی آهن قراضه یا سنگآهن (برای تأمین آهن) است. این مواد پس از آمادهسازی و دانهبندی، به صورت لایهای درون یک کوره قوس الکتریکی غوطهور بزرگ شارژ میشوند. کوره فروسیلیسیم دارای سه الکترود کربنی قدرتمند است که از سقف کوره آویزان بوده و جریان برق سهفاز AC را وارد کوره میکنند. با ایجاد قوس الکتریکی میان الکترودها و بستر شارژ، دمای بسیار بالا (حدود ۱۵۰۰ تا ۲۰۰۰ درجه سانتیگراد) در عمق شارژ پدید میآید. این دمای شدید، سیلیس موجود در کوارتز را در حضور کربن احیا کرده و به سیلیسیم فلزی تبدیل میکند. سیلیسیم آزاد شده بلافاصله با آهن موجود ترکیب شده و فروسیلیسیم مذاب تشکیل میشود. طی این فرآیند کربن موجود با اکسیژن آزاد شده از سیلیس واکنش داده و گاز مونواکسیدکربن (CO) تولید میکند که به صورت حبابهایی از دل شارژ خارج میشود. در کورههای سنتی قدیمی، این گاز در بالای کوره میسوزد و به گرمای درونی کمک میکند، اما بخش عمده انرژی آن تلف میشود. محصول نهایی که در کف کوره جمع میشود آلیاژ فروسیلیسیم است و در سطح آن سرباره سیلیسی (حاوی سیلیکاتها و ناخالصیها) قرار میگیرد. در پایان هر سیکل، فروسیلیسیم مذاب به همراه سرباره از کوره تخلیه شده و پس از انجماد، خرد و دستهبندی میشود. یکی از محصولات جانبی مهم تولید فروسیلیسیم دود سیلیس یا میکروسیلیکا است؛ ذرات بسیار ریز سیلیس که همراه گازهای خروجی از کوره خارج میشوند و در سیستمهای غبارگیر جمعآوری میگردند. فرآیند سنتی تولید فروسیلیسیم بسیار انرژیبر است؛ به طوری که برای تولید هر تن فروسیلیسیم حدود ۸۰۰۰ تا ۹۰۰۰ کیلوواتساعت برق مصرف میشود و بیش از نیمی از این انرژی به صورت حرارت در گازهای خروجی هدر میرود. با این حال، این روش دهها سال به عنوان شیوه اصلی تولید فروسیلیسیم مورد استفاده قرار گرفته و به بلوغ صنعتی رسیده است.

تولید سنتی فرومنگنز

فرومنگنز بسته به میزان کربن به گریدهای پرکربن، متوسط کربن و کمکربن تقسیم میشود که فرومنگنز پرکربن (حاوی حدود ۷۵–۸۰٪ منگنز و ۶–۷٪ کربن) بیشترین حجم تولید را به خود اختصاص میدهد. در روش سنتی، سنگ معدن منگنز (معمولاً پیرولوزیت که حاوی دیاکسید منگنز است) به همراه مقداری سنگآهن یا آهنقراضه (برای تنظیم نسبت آهن)، کک متالورژی یا زغال به عنوان عامل احیا، و گاهی سنگ آهک یا دولومیت (برای تنظیم ترکیب سرباره) آماده و مخلوط میشوند. این مخلوط وارد کوره قوس الکتریکی غوطهور میشود؛ کورهای استوانهای و مقاوم با جداره نسوز که سه الکترود کربنی از بالا درون آن قرار گرفته است. با برقراری قوس الکتریکی و ایجاد دمای بالا (حدود ۱۳۰۰ تا ۱۵۰۰ درجه سانتیگراد)، اکسیدهای منگنز در مجاورت کربن احیا شده و منگنز فلزی به دست میآید. منگنز آزاد شده با آهن موجود ترکیب شده و آلیاژ فرومنگنز مذاب تولید میشود. کربن اضافه نیز در آلیاژ حل میشود (به همین دلیل محصول پرکربن است). واکنشهای احیا موجب تولید گاز CO میشوند که همراه با مقداری گرد و غبار از دهانه کوره خارج میگردد. بالای حمام مذاب، سربارهای تشکیل میشود که عمدتاً شامل سیلیکاتهای منگنز، کلسیم و سایر ناخالصیها است. در پایان عملیات، فرومنگنز مذاب به همراه سرباره تخلیه و جداسازی میگردد. تولید هر تن فرومنگنز پرکربن به طور سنتی در حدود ۲۰۰۰ تا ۴۰۰۰ کیلوواتساعت انرژی الکتریکی نیاز دارد که بهمراتب کمتر از فروسیلیسیم است، اما بازدهی احیای منگنز و مصرف الکترود از چالشهای این فرآیند محسوب میشوند. لازم به ذکر است که در گذشته برخی کارخانهها از کوره بلند برای تولید فرومنگنز استفاده میکردند، اما امروزه کورههای قوس الکتریکی به دلیل راندمان بالاتر و کنترل بهتر، روش غالب تولید این آلیاژ هستند.

تولید سنتی فروسیلیکومنگنز

فروسیلیکومنگنز آلیاژی است که معمولاً حاوی حدود ۶۰–۶۵٪ منگنز، ۱۴–۱۸٪ سیلیسیم و ۲٪ یا کمتر کربن است. این آلیاژ به دلیل دارا بودن همزمان سیلیسیم و منگنز، انتخابی اقتصادی برای فولادسازان است زیرا میتواند جایگزین مصرف جداگانه فروسیلیسیم و فرومنگنز شود. روش سنتی تولید فروسیلیکومنگنز نیز به کوره قوس الکتریکی غوطهور متکی است. معمولاً برای تولید این آلیاژ، ترکیبی از سنگ معدن منگنز، کوارتزیت یا سیلیس و کک به نسبتهای محاسبهشده استفاده میشود. در بسیاری از موارد، به منظور بهرهوری بیشتر، از سرباره پرمنگنز باقیمانده از تولید فرومنگنز پرکربن نیز در شارژ استفاده میکنند؛ زیرا این سرباره دارای مقداری منگنز و سیلیس قابل احیا است. مواد شارژ پس از مخلوطسازی، در کوره قوس الکتریکی شارژ میشوند. سه الکترود کربنی، قوس را در دل مواد برقرار کرده و دمای حدود ۱۴۰۰–۱۶۰۰ درجه سانتیگراد را ایجاد میکنند. در این شرایط، اکسیدهای منگنز و سیلیس موجود همزمان توسط کربن احیا میشوند و منگنز و سیلیسیم آزاد شده به همراه آهن موجود، آلیاژ سهگانه فروسیلیکومنگنز مذاب را تشکیل میدهند. واکنشهای موازی متعدد در این فرآیند رخ میدهد و کنترل دقیق نسبت مواد اولیه برای اطمینان از ترکیب نهایی آلیاژ بسیار مهم است. پس از دستیابی به ترکیب مطلوب، مذاب فروسیلیکومنگنز و سرباره سیلیکاته غنی از اکسیدهای کلسیم و منیزیم از کوره تخلیه میشوند. فرآیند تولید سیلیکومنگنز نیز انرژی قابل توجهی مصرف میکند (معمولاً بین فرآیند فروسیلیسیم و فرومنگنز از نظر شدت مصرف انرژی قرار میگیرد) و تولید هر تن این آلیاژ به طور سنتی حدود ۳۰۰۰–۵۰۰۰ کیلوواتساعت برق نیاز دارد. مهمترین چالش در تولید فروسیلیکومنگنز، کنترل میزان سیلیسیم در محصول نهایی و جلوگیری از تلفات منگنز به صورت اکسید در سرباره یا غبار است که اپراتورها در روشهای سنتی با تنظیم ترکیب شارژ و دمای قوس آن را مدیریت میکنند.

روشهای سنتی توصیفشده اگرچه سالها در صنعت رایج بوده و قابل اعتماد هستند، اما با مشکلاتی همراهاند. مصرف بالای انرژی الکتریکی، استهلاک شدید الکترودهای کربنی، انتشار گازهای گلخانهای (CO که عموماً با سوختن به CO₂ تبدیل میشود) و ذرات غبار سیلیس و منگنز، و راندمان محدود احیا (وجود مقداری عناصر ارزشمند در سرباره و غبارات) از جمله نقاط ضعف این روشها محسوب میشوند. به همین دلیل، تلاشهای گستردهای برای ارتقای فناوری کورههای قوس الکتریکی و معرفی روشهای نوین انجام گرفته است که در بخش بعدی به آنها میپردازیم.

فناوریهای نوین در فرآیند قوس الکتریکی

در دهههای اخیر، فناوری کورههای قوس الکتریکی پیشرفت چشمگیری داشته و نوآوریهای متعددی به منظور بهبود فرآیند تولید فروآلیاژها معرفی شده است. این فناوریهای نوین بر چند محور اصلی متمرکز هستند: افزایش کارایی حرارتی و الکتریکی کوره (از طریق طراحیهای نوین قوس)، بهکارگیری منابع حرارتی پیشرفته مانند پلاسما، استفاده از جریانهای جدید (مانند جریان مستقیم DC) برای پایداری بیشتر قوس، اتوماسیون و کنترل هوشمند فرآیند، و بازیابی انرژی و کاهش آلایندگی. در ادامه مهمترین فناوریهای جدید مرتبط با قوس الکتریکی در تولید فروسیلیسیم، فرومنگنز و فروسیلیکومنگنز را بررسی میکنیم:

فناوری قوس پلاسما در تولید فروآلیاژها

یکی از نوآوریهای جذاب در صنعت ذوب و احیاء، استفاده از قوس پلاسما به عنوان منبع حرارتی است. در فناوری قوس پلاسما، به جای اتکا صرف به الکترودهای کربنی بزرگ و قوس معمولی AC، از مشعلهای پلاسما استفاده میشود که گاز نجیب (مانند آرگون) یا نیتروژن را به حالت پلاسما (گاز یونیزه داغ) در میآورند. مشعل پلاسما قادر است دمایی بسیار بالاتر از قوسهای معمول (حتی تا بالای ۵۰۰۰ درجه سانتیگراد) ایجاد کند. در کورههای پلاسما، دو نوع پیکربندی وجود دارد: قوس منتقلشونده (Transferred Arc) که در آن مشعل پلاسما به عنوان یک الکترود عمل کرده و قوس بین مشعل و حمام مذاب برقرار میشود، و قوس غیرمنتقلشونده که در آن قوس داخلی مشعل باقی مانده و گاز داغ شده از مشعل به سمت مواد دمیده میشود. استفاده از فناوری پلاسما در تولید فروآلیاژها این امکان را فراهم میکند که مواد اولیه با سرعت بیشتری ذوب و احیا شوند و حتی بتوان از مواد اولیه با دانهبندی ریز (بدون نیاز به کلوخهسازی یا بریکتسازی) استفاده کرد؛ زیرا پلاسما با دمای فوقالعاده بالا میتواند ذرات ریز را نیز ذوب و واکنشدهی کند. به عنوان مثال، در تولید فرومنگنز یا فروسیلیکومنگنز، بهکارگیری قوس پلاسما میتواند منجر به واکنشهای سریعتر و کاهش مصرف کک شود. همچنین پلاسما امکان کنترل دقیقتر اتمسفر واکنش (احیایی یا خنثی) را فراهم میکند که میتواند کیفیت محصول را بهبود دهد. با این حال، فناوری پلاسما چالشها و محدودیتهایی نیز دارد. هزینه سرمایهگذاری و نگهداری مشعلهای پلاسما بالاست و بهرهبرداری از آنها نیازمند دانش فنی پیشرفته میباشد. علاوه بر این، دمای بسیار بالای پلاسما میتواند موجب تبخیر برخی عناصر شود؛ برای مثال در تولید فرومنگنز، اگر دما بیش از حد کنترل نشود، بخشی از منگنز به صورت بخار و غبار از سیستم خارج میشود که راندمان را کاهش میدهد. تاکنون کاربرد قوس پلاسما در مقیاس صنعتی بزرگ برای فروآلیاژها محدود بوده است، اما پروژههای آزمایشی متعددی در جهان انجام شده و برخی کارخانهها به صورت نیمهصنعتی از پلاسما برای تولید فروسیلیسیم و فروکروم بهره گرفتهاند. انتظار میرود با پیشرفت بیشتر و کاهش هزینهها، فناوری پلاسما در آینده سهم بیشتری در صنایع فروآلیاژ پیدا کند، بهویژه در کشورهایی که به دنبال کاهش مصرف الکترودهای کربنی و آلایندگی هستند.

کورههای قوس الکتریکی جریان مستقیم (DC)

تحول مهم دیگر در فناوری قوس الکتریکی، بهرهگیری از جریان مستقیم (Direct Current) به جای جریان متناوب سنتی است. در کورههای قوس الکتریکی DC، به طور معمول از یک الکترود کربنی واحد (یا گاهی دو الکترود) به عنوان کاتد در بالای کوره استفاده میشود و یک الکترود کف در ته بوته کوره به عنوان آند تعبیه شده است. جریان الکتریکی مستقیم بین الکترود بالایی و کف رسانای کوره برقرار شده و تشکیل قوسی پایدار میدهد. استفاده از DC در کوره فروآلیاژها چند مزیت برجسته به همراه دارد:

- پایداری و تمرکز قوس: قوس DC برخلاف AC دچار نوسانات سینوسی جریان و عبور از صفر نمیشود، لذا پایداری بیشتری دارد و کمتر دچار ناپایداری و Flicker (چشمکزدن جریان) میگردد. این امر باعث میشود انرژی قوس به طور یکنواختتر منتقل شده و کنترل آن آسانتر باشد. قوس DC معمولاً شکل ستون متمرکزتری دارد و میتواند عمیقتر در شارژ نفوذ کند. در نتیجه الکترود DC را میتوان تا عمق بیشتری در مواد فرو برد بیآنکه قوس خاموش شود، که این به بهبود انتقال حرارت و افزایش عمق ناحیه احیا کمک میکند.

- کاهش مصرف الکترود: در کورههای AC سهالکترودی، سایش و مصرف الکترودها بالاست؛ در حالی که در کوره DC به دلیل ماهیت پایدارتر قوس و استفاده از تنها یک الکترود اصلی، مصرف الکترود کربنی به میزان قابل توجهی کاهش مییابد (گزارشها حاکیست که مصرف الکترود در واحد تولید میتواند ۳۰٪ تا ۵۰٪ کمتر از حالت AC باشد). این موضوع از نظر هزینهای و نیز کاهش انتشار آلایندههای ناشی از سوختن الکترود (مواد فرار قیر و…) حائز اهمیت است.

- راندمان انرژی و توان: کورههای DC به دلیل ماهیت جریان مستقیم، ضریب توان (Power Factor) بالاتری دارند (در حدود ۰٫۹۵ در مقایسه با ~۰٫۸۵ در کورههای AC)، بنابراین بهرهبرداری بهینهتری از شبکه برق دارند. همچنین چون توزیع جریان در حمام یکنواختتر است، اتلاف انرژی کمتری در قسمتهای غیر مفید رخ میدهد. تجربه عملی نشان داده که مصرف انرژی الکتریکی ویژه برای تولید فروآلیاژها در کوره DC حدود ۱۰٪ یا بیشتر کمتر از حالت AC است که در مقیاس صنعتی صرفهجویی بزرگی محسوب میشود.

- کاهش صدا و استهلاک: حذف خاصیت تناوبی جریان و استفاده از یک قوس پایدار، نویز صوتی کوره را کاهش داده و از تنشهای سیکلی حرارتی و الکتریکی بر جداره نسوز میکاهد. گزارش شده که صدای عملیات قوس غوطهور DC تا ۲۰ دسیبل کمتر از حالت AC است. همچنین نوسانات کمتر، عمر جدارهها و تجهیزات الکتریکی را افزایش میدهد.

اجرای فناوری DC در کورههای فروآلیاژ نیازمند مبدلهای یکسوکننده (رکتیفایرهای صنعتی توان بالا) و طراحی خاص کف کوره است. کف کوره باید رسانای جریان باشد؛ به این منظور از الکترودهای کف مسی یا سیستمهای ویژهای استفاده میشود که در برابر دمای بالا مقاوم و از لحاظ الکتریکی پایدار باشند. طراحی و نگهداری این بخش چالشی فنی است، زیرا کف کوره هم باید نقش بوته ذوب را ایفا کند و هم مسیر جریان الکتریکی باشد. خوشبختانه طی دهههای اخیر این فناوری بالغ شده و اکنون کورههای قوس DC در تولید فروسیلیسیم، سیلیکون متال، فرومنگنز و فروکروم به کار گرفته شدهاند. نتایج این بهکارگیری نشان میدهد که DC نه تنها مشکلات روش سنتی را کاهش داده بلکه امکان جدیدی نیز فراهم کرده است؛ از جمله شارژ کردن مواد اولیه با اندازه ریز یا حتی گرد از طریق الکترود توخالی بالایی به داخل کوره. این قابلیت به استفاده از خاکهها و غبارهای معدنی در فرآیند (به جای دورریز آنها) کمک میکند. هرچند در برخی گزارشها اشاره شده که خوراکدهی از داخل الکترود همیشه موفقیتآمیز نیست، اما تلاشها برای بهبود این روش ادامه دارد. در مجموع، کورههای قوس الکتریکی DC را میتوان نسل جدید کورههای فروآلیاژ دانست که با بهرهوری بالاتر و مشکلات عملیاتی کمتر، جایگزین شایستهای برای کورههای سنتی AC به شمار میروند.

کنترل هوشمند فرآیند و بهینهسازی مصرف انرژی

علاوه بر نوآوری در خود منبع قوس، پیشرفتهای چشمگیری در سیستمهای کنترل و مدیریت کورههای قوس الکتریکی صورت گرفته است که تولید فروآلیاژها را به مراتب کارآمدتر و سازگارتر با محیط زیست کرده است. در روشهای سنتی، کنترل کوره عمدتاً متکی بر تجربه اپراتورها و تنظیمات دستی بود؛ اما امروزه با ورود اتوماسیون صنعتی پیشرفته، حسگرهای دقیق و سیستمهای کامپیوتری، امکان کنترل هوشمند پارامترهای کوره فراهم شده است. از جمله این پارامترها میتوان به تنظیم خودکار موقعیت الکترودها (Electrode Regulation) جهت حفظ عمق بهینه قوس در شارژ، کنترل ولتاژ و جریان قوس برای دستیابی به الگوی حرارتی مطلوب، پایش ترکیب گازهای خروجی (CO, CO₂, O₂) به منظور استنباط میزان پیشرفت واکنشها و تنظیم آهنگ شارژ مواد یا میزان دمش اکسیژن کمکی، و اندازهگیری دمای نقاط مختلف کوره با دوربینهای مادون قرمز یا ترموکوپلهای ویژه اشاره کرد. سیستم کنترل هوشمند قادر است بر اساس مدلهای از پیش تنظیمشده و حتی با کمک الگوریتمهای یادگیری، بهترین شرایط عملیاتی را حفظ کند؛ مثلاً اگر غلظت CO در گاز خروجی بالا رود، نشاندهنده احیای شدید و احتمال کمبود هوای احتراق ثانویه است که سیستم میتواند دمش گاز خنثی یا تزریق اکسیژن را تنظیم کند تا واکنش کاملتر و ایمنتری داشته باشد. یا در صورت نزدیک شدن ترکیب شیمیایی مذاب به حدود مورد نظر، سرعت تغذیه مواد اولیه کاهش مییابد تا از ترکیبشدن بیش از حد عناصر جلوگیری شود. اتوماسیون تغذیه مواد اولیه به کمک نوار نقالههای توزینشونده و سیستمهای بچینگ دقیق، تضمین میکند که نسبتهای هر شارژ مطابق فرمول تعیینشده باشد و خطای انسانی در اندازهگیریها حذف گردد. مجموع این اقدامات هوشمند، ثبات فرآیند و یکنواختی کیفیت محصول را بسیار بهبود بخشیده است.

در کنار کنترل فرایند، بهینهسازی مصرف انرژی و کاهش تلفات نیز در فناوریهای جدید بسیار مورد توجه است. یکی از مهمترین پیشرفتها، طراحی کورههای قوس الکتریکی با سقف و بدنه کاملاً بسته و آببند است. در کورههای قدیمیتر، قسمت بالای کوره باز یا نیمهباز بود تا گازهای تولیدی خارج شوند، اما در طراحیهای جدید از درپوشها و هودهای آبخنک استفاده میشود که اجازه میدهد گازهای داغ خروجی را به صورت کنترلشده جمعآوری کنیم. این گازهای داغ که سرشار از انرژی حرارتی و شیمیایی (CO قابل اشتعال) هستند، در فناوری نوین به هدر نمیروند، بلکه به سیستمهای بازیافت انرژی هدایت میشوند. برای مثال، در کارخانههای مدرن فروسیلیسیم، بویلرهای بازیافت حرارت نصب شده که گاز خروجی ~۱۸۰۰ درجه را از میان لولههای بویلر عبور داده و بخار آب با فشار بالا تولید میکنند. این بخار سپس به توربینهای تولید برق یا مصارف گرمایشی فرستاده میشود. بدین ترتیب، بخشی از برق مصرفی کوره عملاً از حرارت اتلافی مجدداً تأمین میشود. تخمینها نشان میدهد در تولید فروسیلیسیم، حدود ۵۰٪ انرژی ورودی به صورت حرارت در گازهای دودکش خارج میشود؛ بنابراین بازیافت حتی نیمی از این مقدار میتواند مصرف انرژی موثر را به طور چشمگیری کاهش دهد. افزون بر این، سرد کردن و تمیزسازی گاز خروجی به جمعآوری مؤثرتر غبارهایی مانند میکروسیلیکا نیز کمک میکند که خود محصول جانبی ارزشمندی است. در مورد تولید فرومنگنز و سیلیکومنگنز نیز، بازیافت حرارت از گازها و حتی حرارت نهان سرباره (با تکنیکهایی مثل گرانوله کردن سرباره داغ و استفاده از حرارت آن) جزو فناوریهای جدید جهت افزایش بهرهوری انرژی است.

کاهش آلایندگی زیستمحیطی دستاورد مهم دیگر فناوریهای نوین است. با بسته بودن کوره و جمعآوری کامل غبار و گاز، انتشار ذرات معلق سیلیسیمدیاکسید و اکسیدهای منگنز در هوای محیط به حداقل میرسد و محیط کار ایمنتری برای پرسنل فراهم میآورد. سیستمهای غبارگیری پیشرفته (فیلترهای کیسهای و الکتروفیلترها) در کنار خنککنهای گاز، قادرند بیش از ۹۹٪ ذرات ریز را جذب کنند. همچنین از آنجا که در روشهای جدید مصرف انرژی الکتریکی کاهش یافته و امکان استفاده مجدد از انرژی حرارتی وجود دارد، شدت انتشار CO₂ به ازای هر تن محصول کاهش مییابد. علاوه بر آن، فناوری الکترودهای مدرن (نظیر استفاده از الکترودهای prebaked پیشپخته در برخی کورهها به جای سیستم خمیر سوزان قدیمی) باعث شده ترکیبات آلاینده ناشی از رزینها و قیر الکترود به مقدار کمتری آزاد شوند. تمامی این تحولات در راستای سازگاری بیشتر صنعت فروآلیاژ با محیط زیست و مقررات سختگیرانه زیستمحیطی است.

مقایسه روشهای سنتی و فناوریهای نوین

با توجه به مباحث مطرحشده، تفاوتهای روشهای سنتی تولید فروسیلیسیم، فرومنگنز و فروسیلیکومنگنز با فناوریهای جدید قوس الکتریکی را میتوان از جنبههای مختلف مقایسه کرد:

- بازدهی تولید: در روشهای سنتی، بخشی از عناصر (مثل منگنز یا سیلیسیم) به صورت اکسید در سرباره یا غبار تلف میشود و راندمان بازیابی فلز محدود است. فناوریهای نوین با کنترل دقیقتر شرایط احیا و استفاده از قوس متمرکزتر (DC یا پلاسما)، میزان احیای عناصر را بالا برده و بازدهی استخراج فلز را افزایش میدهند. به عنوان مثال، در یک کوره DC مدرن، درصد بیشتری از منگنز موجود در شارژ به فرومنگنز تبدیل میشود و ضایعات کمتر است. همچنین زمان هر ذوب و تناوب تولید کاهش یافته که منجر به بهرهوری بالاتر (تُن تولیدی در واحد زمان) میگردد.

- مصرف انرژی: کورههای قوس الکتریکی سنتی بهویژه در تولید فروسیلیسیم بسیار پرمصرف هستند. فناوریهای جدید با کاهش تلفات (از طریق بازیافت حرارت)، استفاده از جریان DC با راندمان بهتر، و بهینهسازی لحظهای مصرف برق، مصرف انرژی ویژه را به مقدار قابل ملاحظهای کاهش دادهاند. برای مثال، اگر قبلاً برای تولید ۱ تن فروسیلیسیم حدود ۹ مگاواتساعت برق نیاز بود، در یک واحد مجهز به بازیافت حرارت و قوس DC ممکن است این رقم تا حدود ۷ مگاواتساعت یا کمتر کاهش یابد. صرفهجویی در مصرف انرژی نه تنها هزینهها را کاهش میدهد بلکه فشار بر شبکه برق و نیاز به زیرساخت تأمین انرژی را نیز کم میکند.

- کیفیت محصول: در روش سنتی، نوسانات دما و ترکیب طی فرآیند میتواند باعث تغییراتی در کیفیت و ترکیب شیمیایی محصول شود (مثلاً افزایش کربن یا ناخالصیهای ناخواسته در برخی پختها). فناوری نوین با پایش لحظهای ترکیب شیمیایی مذاب و دمای آن و همچنین کنترل دقیق نرخ افزودن مواد، یک ترکیب یکنواختتر و نزدیکتر به مشخصات هدف را تضمین میکند. نتیجه اینکه فروآلیاژهای تولیدشده در سامانههای جدید از نظر درصد عناصر اصلی و کاهش عناصر مضر (مثل فسفر، گوگرد، نیتروژن) کیفیت بالاتری دارند. علاوه بر این، به کمک قوسهای با دمای بالاتر (مثلاً پلاسما)، میتوان ناخالصیهایی را که نقطه ذوب بالایی دارند به راحتی ذوب و جدا کرد و آلیاژ خالصتری به دست آورد.

- آلودگی زیستمحیطی: مزیت فناوریهای جدید در این زمینه بسیار چشمگیر است. کورههای سنتی از سقف خود شعلههای حاصل از سوختن CO و گرد و غبار زیادی را به هوا منتشر میکنند که آلودگی هوا و محیط اطراف را در پی دارد. در مقابل، در کورههای مدرن کاملاً بسته، تقریباً هیچ انتشار مستقیمی به محیط صورت نمیگیرد؛ تمامی گازها و غبارها جمعآوری و تصفیه میشوند. گرد و غبار سیلیسیم و منگنز که در حالت سنتی میتوانست باعث مشکلات ریوی برای ساکنین منطقه شود، اکنون مهار شده و حتی به عنوان محصولات جانبی فروخته میشود (مانند میکروسیلیکا که در صنعت سیمان کاربرد دارد). صدای حاصل از قوس و سیستم خنککن نیز کمتر شده و آلودگی صوتی کاهش یافته است. همچنین با کاهش مصرف الکترود و مواد نسوز در فناوری جدید، زبالههای صنعتی و مصرف مواد معدنی کمیاب (برای ساخت الکترود) کمتر میشود که از دیدگاه پایداری محیط زیست مطلوب است.

- هزینه و صرفه اقتصادی: اگرچه استقرار فناوریهای نوین (مانند مشعل پلاسما یا یکسوسازهای DC و سیستمهای اتوماسیون پیشرفته) نیاز به سرمایهگذاری اولیه بالاتری دارد و نگهداری آنها نیز به تخصص و هزینه بیشتری احتیاج دارد، اما در بلندمدت صرفهجویی اقتصادی قابل توجهی به همراه میآورند. کاهش مصرف برق به ازای هر تن محصول، کاهش مصرف الکترودهای گرانقیمت، افزایش عمر نسوزهای کوره، افزایش نرخ تولید (که باعث فروش بیشتر در مدت زمان معین میشود) و کاهش هزینههای مرتبط با آلایندگی و تصفیه محیطی، همه و همه موجب میشوند هزینه تمامشده تولید هر تن فروآلیاژ در فناوری جدید کمتر از روش سنتی باشد. ضمن اینکه کیفیت بهتر محصول میتواند قیمت فروش بالاتری را در بازار برای تولیدکننده فراهم کند. به طور کلی کارخانههایی که به تکنولوژی نوین مجهز شدهاند، در بازار رقابتی امروز سودآورتر و پایدارتر عمل میکنند، هرچند باید هزینه اولیه تجهیز را تقبل کنند.

نتیجهگیری

پیشرفتهای فناورانه در حوزه کورههای قوس الکتریکی، چشمانداز روشنی برای صنعت فروآلیاژ ترسیم کرده است. با بهکارگیری فناوریهای نوین قوس در تولید فروسیلیسیم، فرومنگنز و فروسیلیکومنگنز، میتوان بر محدودیتها و معایب روشهای سنتی غلبه کرد. بهرهگیری از قوس پلاسما و کورههای DC، همراه با سیستمهای کنترل هوشمند و بازیافت انرژی، منجر به افزایش بهرهوری، کاهش هزینههای تولید، بهبود کیفیت آلیاژ و کاهش اثرات زیستمحیطی میشود. این مزایا برای کشوری مانند ایران که در پی توسعه تولید فولاد و فروآلیاژها و دستیابی به خودکفایی صنعتی است، بسیار راهبردی و حائز اهمیتاند. شرکتهایی نظیر ناپکو با سرمایهگذاری بر روی تجهیزات پیشرفته و فناوری روز دنیا نشان دادهاند که حرکت به سمت این تکنولوژیهای نوین نه تنها امکانپذیر، بلکه ضامن بقای رقابتی در بازار جهانی است. در آیندهای نه چندان دور، انتظار میرود اکثر واحدهای تولید فروآلیاژ به این فناوریها مجهز شوند و استاندارد جدیدی در صنعت متالورژی پایهریزی گردد؛ استانداردی که در آن تولید با حداکثر راندمان و حداقل آلایندگی اصل اساسی خواهد بود. بدین ترتیب، فناوری نوین قوس الکتریکی موتور محرک ارتقای کمی و کیفی تولید فروسیلیسیم، فرومنگنز و فروسیلیکومنگنز بوده و گامی بلند به سوی توسعه پایدار صنعت فولاد بهشمار میآید.